工艺简介

微弧氧化英文全称为Microarc oxidation,缩写为MAO,它的另外一个名称是微等离子体氧化,英文全称Microplasma oxidation,缩写为MPO。通过电解液与相应电参数的组合,在铝、镁、钛及其合金表面依靠弧光放电产生的瞬时高温高压作用,生长出以基体金属氧化物为主的陶瓷膜层。

以铝及其合金的微弧等离子氧化为例,即是将铝及其合金置于电解质溶液中,通过高压放电作用,使材料微孔中产生火花放电斑点,在热化学、电化学和等离子化学的共同作用下,在其表面生成一层以α-Al203为主并含r-Al203的硬质陶瓷层。微弧氧化技术的基本原理类似于阳极氧化技术,所不同的是利用等离子体放电增强了在阳极上发生的化学反应。

微弧氧化处于火花放电区中,电压较高,当阳极氧化电压超过某一值时,表面初始生成的有一定绝缘性的氧化膜被击穿,产生微弧放电,形成瞬间的超高温区域(可达8000摄氏度),在该区内氧化物或基底金属被熔融甚至气化,在与电解液的接触反应中,熔融物激冷而形成非金属陶瓷层;该膜层均匀致密,孔隙的相对面积较小,膜层综合性能大大提高,由于在高压电场作用下膜层被击穿的能力增强正负离子在膜层中的扩散能力随之增强,微弧氧化可获得比阳极氧化更厚的膜层;而且在阳极氧化不易成膜的某些含Cu、Si等元素比例较大的铝合金表面,同样可获得性能很好的厚膜。由于微弧氧化陶瓷是直接在金属表面原位生长而成的致密陶瓷层,因为可改善材料自身的耐腐蚀,耐磨,电绝缘和耐高温冲击的特性。

其基本流程为:

去油—水洗—微弧氧化—纯水洗—封闭—烘干

槽液 / 设备

微弧氧化的溶液成分相对比较简单,目前大部分槽液都以弱碱性水溶液为主。实际使用的槽液常加入硅酸钠、铝酸钠或磷酸钠等成分。为了得到各种颜色的微弧氧化膜,还可以加入不同的金属盐类,依靠不同金属离子沉积掺杂在微弧氧化膜中得到相应的颜色,如Na2WO4、NH4VO3等。

工艺举例:

电解液组成:K2SiO3 5~10g/L,Na2O2 4~6g/L,NaF 0.5~1g/L,CH3COONa 2~3g/L,Na3VO4 1~3g/L;溶液pH为11~13;温度为20~50℃;阴极材料为不锈钢板;电解方式为先将电压迅速上升至300V,并保持5~10s,然后将阳极氧化电压上升至450V,电解5~10min。

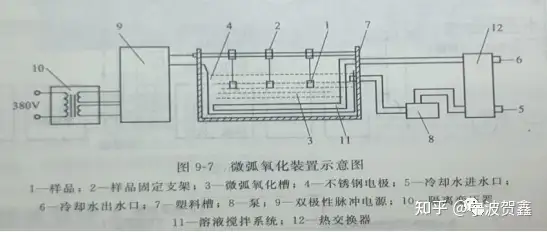

微弧氧化设备示意图:

工艺应用

微弧氧化膜层具有耐磨、耐腐蚀、高硬度,低磨损、耐热性,一般用于汽车,航空航天,船舶,兵器等行业,如汽车的马达、活塞、轴承等铝合金之间的表面处理,即是利用该微弧氧化膜层的高硬度、低磨损特性。还有船只叶轮、连接件管件等则是利用其耐腐蚀性的特点。

镁合金航天支架

铝合金发动机部件

钛合金机械部件

工艺特点

1.大幅度地提高了材料的表面硬度,显微硬度在1000至2000HV,最高可达3000HV,可与硬质合金相媲美,大大 超过热处理后的高碳钢、高合金钢和高速工具钢的硬度;

2.良好的耐磨损性能;

3.良好的耐热性及抗腐蚀性。这从根本上克服了铝、镁、钛合 金材料在应用中的缺点,因此该技术有广阔的应用前景;

4.有良好的绝缘性能,绝缘电阻可达100MΩ。

5.溶液为环保型,符合环保排放要求。

6.工艺稳定可靠,设备简单。

7.反应在常温下进行,操作方便,易于掌握。

8.基体原位生长陶瓷膜,结合牢固,陶瓷膜致密均匀。

客服

客服