电参数

微弧氧化的电源工作模式主要分为恒流模式、恒压模式,也有根据不同的微弧氧化阶段施加不同的电源模式的分级控制形式。不同的电源电参数也各有不同,目前比较常用的正负双向脉冲电源包括的电参数主要有频率、电流密度、电压、占空比、正负脉冲数[53]。电参数对于微弧氧化的影响非常大,到目前为止,已经有很多的研究者对电参数的影响做了研究。但是由于每个研究者研究电参数时,所选取的基体材料有差别,所应用的电解液配方有别,所采用的电源有区别,而考虑到电参数和电解液交互作用的影响,因此对于有关电参数影响微弧氧化的研究报告,要综合全面地看待[54]。Mécuson等[55]利用光发射谱技术对铝合金的微弧氧化过程进行了研究,研究表明在一定的时间内,涂层厚度和微弧氧化的时间是线性增长的关系,但是超过一定的时间范围,他们之间的关系非线性。周雅等[56]研究了反向占空比对铝合金微弧氧化涂层组织和性能的影响,发现恒流模式下反向占空比对其影响很大。蒋百灵等[36]在研究中发现,频率对氧化膜的耐腐蚀性具有重要的影响而对氧化膜的厚度影响不大。

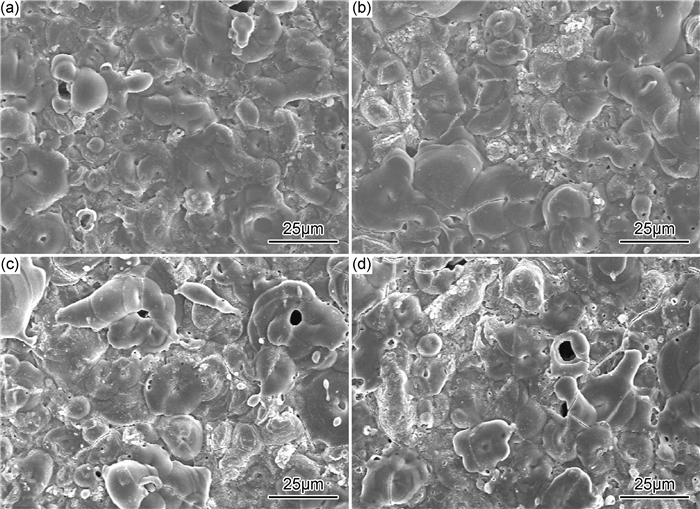

图 5为6063铝合金在不同电流密度条件下制备的陶瓷膜层的微观形貌照片[57]。从图中可以看出,不同的电流密度条件下制备的陶瓷膜层的表面形貌有所不同。当电流密度为10A/dm2时,膜层较光滑,但是膜层较薄,不够致密,存在较大的孔洞(见图 5(a));当电流密度增大到15A/dm2时,膜层厚度增加且较为致密,表面陶瓷层大面积的熔融固化在一起(见图 5(b));而当电流密度超过20A/dm2时,膜层变得较为粗糙,存在碎状颗粒,显微裂纹的数量也增加许多(见图 5(c),(d))。由此可说明随着电流密度的增加,膜层的厚度增加且更加致密。但当电流密度过大时,微弧氧化反应变得剧烈,使得膜层变得粗糙甚至开裂。

| 图 5 不同电流密度下制备的陶瓷膜层的表面微观形貌[57](a)10A/dm2;(b)15A/dm2;(c)20A/dm2;(d)25A/dm2Fig. 5 Morphologies of MAO ceramic coatings prepared under various current densities[57](a)10A/dm2; (b)15A/dm2; (c)20A/dm2; (d)25A/dm2 |

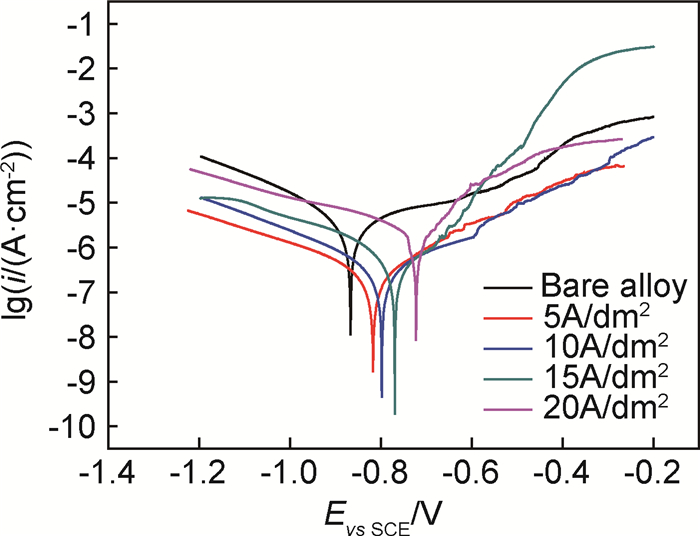

图 6为6063铝合金基体及其在不同电流密度下所制备的微弧氧化膜层在3.5%(质量分数) NaCl溶液中的动电位极化曲线[57],预浸泡时间为2h。表 2为这些曲线的拟合结果[57],从表中可以看出,在5A/dm2的条件下所制备的膜层相对于6063铝合金基体自腐蚀电位增加了50mV,且自腐蚀电流下降了1个数量级。之后,电流密度越大,膜层的自腐蚀电位越大,自腐蚀电流越小。但是,当电流密度增加到20A/dm2时,膜层的自腐蚀电流却增加了1个数量级。膜层的耐蚀性主要是由其微观组织结构所决定的,在5A/dm2的条件下所制备的膜层微孔较多,到了10A/dm2的时候,微孔变少了,当电流密度增大到15A/dm2的时候,膜层的微孔较少,显微组织上相对致密,但当电流密度增大到20A/dm2的时候,微弧氧化的反应过于剧烈,对膜层的结构上造成了一定程度的烧蚀,破坏了其组织结构(见图 5),所以在15A/dm2的条件下所制备的微弧氧化膜层具有最小的自腐蚀电流6.688×10-7A/cm2,其耐蚀性最佳,而在20A/dm2的条件下制备的膜层其耐蚀性则有所下降。

| 图 6 6063铝合金基体及在不同电流密度下制备的微弧氧化膜层的动电位极化曲线[57]Fig. 6 Potentiodynamic polarization curves of 6063 aluminum alloy substrate and MAO coatings prepared under various current densities[57] |

表 2 图 6的动电位极化曲线拟合结果[57]Table 2 Fitting results of potentiodynamic polarization curves in fig. 6[57]

| Current density | Ecorr vs SCE/V | icorr/(A·cm-2) |

| Bare alloy | -0.87 | 9.20×10-6 |

| 5A/dm2 | -0.82 | 7.28×10-7 |

| 10A/dm2 | -0.80 | 2.15×10-7 |

| 15A/dm2 | -0.75 | 6.69×10-8 |

| 20A/dm2 | -0.72 | 3.38×10-6 |

客服

客服