微弧氧化技术的原理

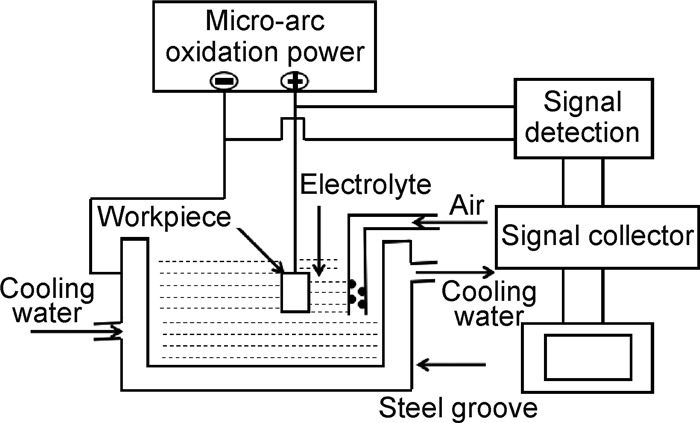

微弧氧化技术的原理如下[32]:将铝、镁、钛等阀金属或其合金放在电场环境下的电解液中作为阳极,电解槽为阴极,并施以较高的电压(可高达1000V)和较大的电流,如图 1所示。

| 图 1 微弧氧化技术原理示意图Fig. 1 Schematic diagram of principle of MAO technology |

通电后在金属表面会立刻生成一层很薄的金属氧化物绝缘膜,而形成完整的绝缘膜是进行微弧氧化处理的必要条件。在此基础上,工件所加电压稳定上升,并在达到某一临界值时,率先击穿绝缘膜上的某些薄弱环节,发生微区弧光放电现象,瞬间形成超高温区域(103~104K)[33],导致氧化物和基体金属被熔融甚至气化。熔融物与电解液接触后,由于激冷而形成陶瓷膜层。因为击穿总是发生在氧化膜相对薄弱的部位,且击穿后在原部位会生成新的氧化膜,于是击穿点就转移到其他相对薄弱的区域。如此重复,最终便在金属表面形成了均匀的氧化膜。在处理过程中,工件表面会出现无数个游动的弧点和火花,如图 2所示。每个电弧存在的时间很短,弧光十分细小,没有固定位置,并在材料表面形成大量等离子体微区(等离子体是一种由大量的自由电子和离子组成,在宏观上表现为电中性的物质。处于等离子态的物质,具有很强的导电性,能量集中而且温度较高,是一个高热、高温的能源)。这些微区的瞬间温度可达103~104K,压力可达102~103MPa。高能量作用为引发各种化学反应创造了有利条件。

| 图 2 工件表面微弧放电Fig. 2 Micro-arc discharge on the surface of sample |

微弧氧化技术虽然是在阳极氧化的基础上发展起来的一种新方法,但它使工作电压突破了传统阳极氧化的工作电压范围(法拉第区),进入高电压放电区,从而在电极上发生微等离子体弧光放电,并在弧光放电区进行微弧氧化,因而在基体材料表面原位生成氧化膜。微弧氧化同普通阳极氧化的最大区别在于微弧氧化时等离子体高温、高压的瞬间烧结作用使无定形氧化物变成晶态氧化物陶瓷相结构,这是微弧氧化膜性能高于阳极氧化膜的根本原因[34]。

综合国内外的研究成果,目前普遍认为微弧氧化过程可分为4个阶段:阳极氧化阶段、火花放电阶段、微弧氧化阶段和熄弧阶段(或称弧光放电阶段)[35-37]。(1)阳极氧化阶段:将样品置于一定的电解液中,通电加压后,样品表面和阴极表面出现无数细小均匀的白色气泡。而且随电压增加,气泡逐渐变大变密,生成速率也不断加快。在达到击穿电压之前,这种现象一直存在,这一阶段就是阳极氧化阶段。在该阶段,电压上升很快,但电流变化很小。电压较低时,样品表面形成一层很薄的氧化膜; 但随着电压的升高,氧化膜的溶解速率也变快,有时甚至会使部分基体溶解。所以应尽量缩短阳极氧化阶段。(2)火花放电阶段:当施加到样品的电压达到击穿电压时,样品表面开始出现无数细小、亮度较低的火花点。这些火花点密度不高,无爆鸣声。这一阶段属于火花放电阶段。在该阶段,样品表面开始形成不连续的微弧氧化膜,但膜层生长速率很小,硬度和致密度较低,所以对最终形成的膜层贡献不大,也应尽量减少这一阶段的时间。(3)微弧氧化阶段:进入火花放电阶段后,随着电压继续增加,火花逐渐变大变亮,密度增加。随后,样品表面开始均匀地出现放电弧斑。弧斑较大、密度较高,随电流密度的增加而变亮,并伴有强烈的爆鸣声。此时即进入微弧氧化阶段。火花放电与微弧氧化阶段紧密衔接,两者很难明确划分。在微弧氧化阶段,随时间的延长,样品表面细小密集的弧斑逐渐变得大而稀疏; 同时电压缓慢上升,电流逐渐下降并逐渐降至零。弧点较密集的阶段,对氧化膜的生长最有利,膜层的大部分在此阶段形成; 弧点较稀疏的阶段,对生长氧化膜的贡献不大,但可以提高氧化膜的致密性并降低表面粗糙度。微弧氧化阶段是形成陶瓷膜的主要阶段,对氧化膜的最终厚度、膜层表面质量和性能都起着决定性的作用。考虑到该阶段在整个微弧氧化过程中的作用,在保证膜层质量的前提下,应尽量延长该阶段的持续时间。(4)熄弧阶段(或弧光放电阶段):微弧氧化阶段末期,电压达到最大值,氧化膜的生长将出现两种趋势。一种趋势是样品表面的弧点越来越疏并最终消失,爆鸣声停止,表面只有少量的细碎火花,这些火花最终会完全消失,微弧氧化过程也随之结束。这一阶段称为熄弧阶段。另一种趋势是样品表面的弧点几乎完全消失,同时其他一个或几个部位突然出现较大的弧斑。这些较大的弧斑光亮刺眼,可以长时间保持不动,并且产生大量气体,爆鸣声增强。该阶段称为弧光放电阶段。样品表面发生弧光放电时,氧化膜会遭到破坏,基体也会出现烧蚀现象,会在试样表面留下大坑。因此弧光放电阶段对于氧化膜的形成尤为不利,在实际操作过程中应尽量避免该现象的发生[38]。

到目前为止,微弧氧化的成膜机理还没有一个统一、合理的解释,大多数研究都着眼于电弧产生的机理上,火花放电的机理主要有以下3种解释:(1)热作用引起电击穿:该理论[39]指出在氧化过程中,氧化膜产生的焦耳热使得界面处膜层的局部温度升高,当温度高于某临界温度时,就会形成电击穿,造成膜层局部破裂,形成微孔,这就叫作热作用机理。研究者通过实验发现,并不是只要有电流经过就能引起电击穿,而是作用在试样上的电流密度达到某个数值时,产生的焦耳热作用才可能引起试样局部温度产生明显的改变,最终产生了电击穿现象。但是,热作用机理仅仅能够对大电流密度作用下产生电击穿现象进行定性解释,然而在实际中小电流密度下也能发生微弧氧化反应,这样就对某些在小电流密度时仍然能够形成电击穿现象就无法解释,因此有待于进一步的完善该理论。(2)机械作用引起的电击穿:该理论[40]指出能否产生电击穿主要由氧化膜与电解液界面的性质所决定。膜层中的压应力会随着膜层厚度的增加而随之变大,导致裂纹容易产生,当电流从裂纹处经过时,局部较大的电流密度会导致电击穿。研究发现,局部的大电流密度使得氧化局部温度升高,从而会产生大量的焦耳热,造成膜层局部晶化,这样会产生更多的裂纹,电击穿也变得更加容易。当电解液中有某些杂质离子时,高膜层的导电性会有一定的提高升高,从而更容易引起电击穿。但是,该理论没有提出合适的定量理论模型,同时也不能很好地解释其他研究中产生的一些实验现象。(3)“电子雪崩”模型:该模型[41]指出引起电击穿的原因与氧化膜的性质以及电解液的成分有很大关联性,而电解液中的杂质离子对其造成的影响不是很明显。电解液通电后,随着电压的升高,进入氧化膜的电子会被高压电场加速,电子与其他离子发生碰撞后又会电离出新的电子。这些生成的新电子会以同样的方式循环,产生更多的电子,这一过程就称为“电子雪崩”。大量的电子雪崩形成后,电子电流也随之明显增大,最终造成氧化膜绝缘性能的降低甚至破坏而引起电击穿。同时还有研究者发现在高度电场作用下电解液中的某些阴离子也有可能被注入氧化膜中,引起电子雪崩。这一理论是目前学界比较认可的,但它仍不能解释所有的微弧氧化过程。

随着微弧氧化工艺的发展,陆续有学者提出了更多的理论,比如电子隧道效应[42]、高能电子[43]、火花沉积模型和微桥放电模型等理论[44],但这这些理论也都不能全面的解释微弧氧化的成膜机理。由于微弧氧化陶瓷涂层的形成过程非常复杂,一个合理的、能全面描述陶瓷层形成的模型还有待进一步研究探讨。

客服

客服