引言

微弧氧化是通过电解液中的高压放电作用在轻金属表面形成陶瓷膜的一种新工艺,是目前材料表面改性技术的研究热点之一。微弧氧化膜的孔隙率低,耐蚀性、耐磨性好,膜层均匀,同时这种技术工艺简单,对环境污染小,处理零件能力强,特别是对异型零件、孔洞、焊缝的可加工性优于其它表面陶瓷化工艺,是一种很有发展前途的表面处理工艺。由于微弧氧化膜的组织结构直接决定膜的综合性能,因此本文综合分析了微弧氧化膜的组织结构,以期为大家促进对微弧氧化技术的了解。

1.微弧氧化膜的组织结构

微弧氧化过程可明显分为四个阶段:普通阳极氧化阶段,火花放电阶段,微弧阶段,弧光放电阶段。在微弧氧化过程中,火花、微弧均属于微区弧光放电阶段,放电区域处于等离子状态。

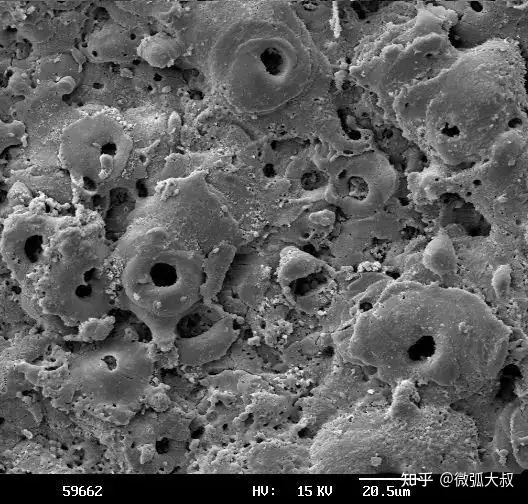

微弧氧化膜呈熔融冷却状,表面有孔,但不是贯穿的。一般认为,微弧氧化膜主要由致密层和疏松层组成,致密层与基体结合良好与外部疏松层犬牙交错在一起。众多文献对致密层和疏松层只简单定义为:致密层晶粒细小,空隙率很小,无明显气孔和其他缺陷,硬度和绝缘电阻均很大;疏松层晶粒较粗大,存在很多孔洞和其他缺陷,比较粗糙疏松,且孔洞周围又有很多微裂纹向内扩展。但是,致密层和疏松层并没有明显的分界线。

研究表明,在微弧氧化初期,陶瓷膜较为致密,几乎观察不到疏松层,但随着处理时间的延长及膜层的增厚,逐渐形成疏松的表层,最终疏松层所占比例可高达膜层总厚度的90%左右。形成疏松表层的原因是由于微弧氧化后期,较高的微弧放电电压对原有膜层的重复击穿,一方面使得内层的氧化过程得以进行,另一方面较大尺寸的放电孔洞存在形成疏松层。

2.基体与陶瓷层基体之间的关系

铝及其合金微弧氧化陶瓷氧化膜中相分布规律是:外表面γ-Al2O3,由外到里逐步减少,α-Al2O3相由外到里逐渐增加,这种氧化层结构与烧结陶瓷层相似。其中膜层中还包括少量的α-AlO(OH)和短程有序的非晶组织,由于γ-Al2O3、α-AlO(OH)和非晶组织允许变形,所以陶瓷膜不仅具有较高的硬度,而且具有较高程度的变形特性。

镁与铝的微弧氧化陶瓷膜的主要区别是:前者陶瓷层中致密层所占比例相对较高,可能是由于氧比较容易向镁合金扩散的缘故。致密层主要由立方结构MgO相组成,疏松层由立方结构MgO和尖晶石型Mg Al2O4相组成,其中还含有少量无定形相。

钛及其合金微弧氧化陶瓷膜外层主要是由晶态TiAl2O3和少量的金红石型TiO2相及SiO2非晶相组成,而内层主要是金红石型相TiO2组成,还有少量的锐钛矿型TiO2。对于电解液为磷酸盐体系,氧化膜还含有Ti、P、O元素组成的伦琴非晶相,这层非晶质相抑制腐蚀陶瓷层,且氢渗透性低。结语

目前,由于微弧氧化技术在理论和工艺方面已日趋完善,因而国内外已经开始进入了工业应用。已有的研究前期工作大多集中在提高氧化膜厚度的工艺方法,而对提高膜层的致密度以及扩大致密层在氧化膜中比例的研究较少。氧化膜层只有既具有一定的厚度,又具有较高致密度,才能在工业领域得到大规模的应用。所以研究提高膜层的致密度具有一定的现实意义。

根据已有的研究结果,为了同时达到以上两个条件,应进一步探索新的工艺方法优化参数。微弧氧化结束后,要对氧化膜表面的疏松层做进一步处理来降低空隙率和各种缺陷,如与其它表面处理技术结合起来也是未来研究的重要方向。

相信在不久的将来,微弧氧化技术将会在轻金属的表面处理方面得到更广泛的推广。

客服

客服