一、微弧氧化工艺概述

微弧氧化(Microarc oxidation, MAO)又称等离子体电解氧化(Plasma electrolytic oxidation, PEO)、微等离子体氧化(Microplasma oxidation, MPO)等,是通过电解液与相应电参数的组合,在铝、镁、钛等金属及其合金表面依靠弧光放电产生的瞬时高温高压作用,原位生长出以基体金属氧化物为主的陶瓷膜层。微弧氧化技术处理最多的材料为镁、铝、钛及其合金,另外钽、铌、锆、铍等材料表面均可以直接进行微弧氧化,故该技术有广阔的应用前景。

二、微弧氧化技术特点

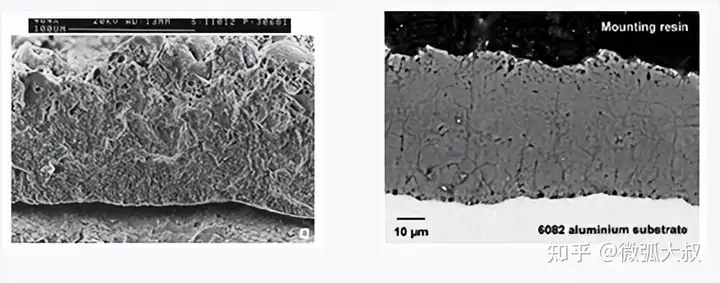

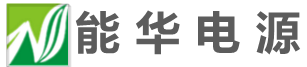

1. 提高材料表面硬度

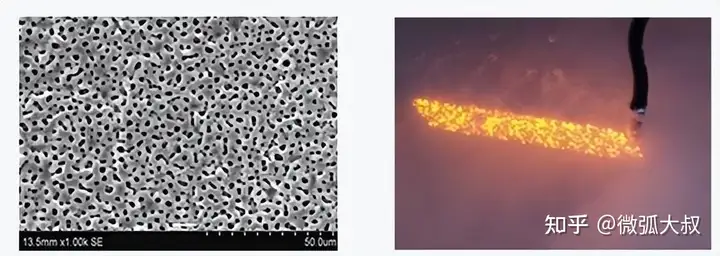

微弧氧化膜层为表面多孔(孔径为几微米)、内部致密的陶瓷层。膜层硬度高(维氏硬度可由几百至三千左右) 膜层与基体为冶金结合、厚度在几微米至几百微米之间。

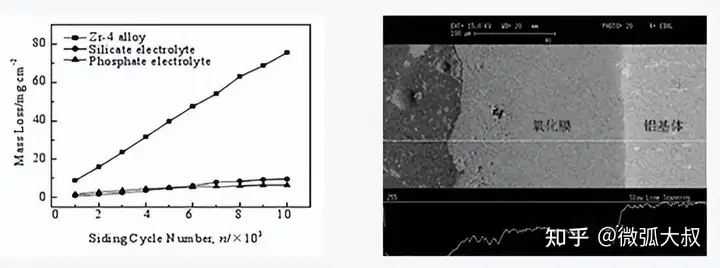

2. 高耐磨性

用WC做摩擦副,摩擦率为4.9*10 -7mm³/Nm,摩擦系数0.48 提高50倍左右。

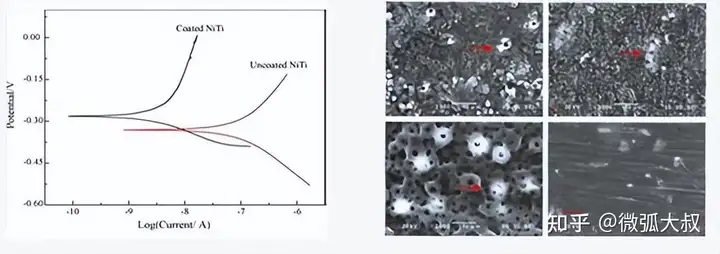

3. 高耐蚀性

耐中性盐雾腐蚀(按国标)≥400h ,可做至≥800h膜层无明显腐蚀。

4. 耐热性高 绝缘性好

耐热性高,可承受高温使用,范围根据基材熔点温度 有良好的绝缘性能,绝缘电阻膜阻>100MΩ 绝缘耐压>5000V/秒。

5. 高结合力

基体原位生长陶瓷膜,膜层与基底金属结合力强,陶瓷膜致密均匀,剪切强度330MPa,拉伸强度370MPa。

备注:以上测试参数是基于铝合金材质得出,如笔电上镁合金微弧氧化表面性能要稍差。

三、微弧氧化技术工艺流程及参数

1. 微弧氧化技术工艺流程

主要包含三部分:铝基材料的前处理,微弧氧化,后处理三部分。

其工艺流程如下:铝基工件→化学除油→清洗→微弧氧化→清洗→后处理→成品检验。

2. 微弧氧化电解液组成及工艺条件

a:工艺参数一:电解液组成:K2SiO3 5~10g/L,Na2O2 4~6g/L,NaF 0.5~1g/L,CH3COONa 2~ 3g/L, Na3VO3 1~3g/L;溶液 pH 为 11~13;温度为 20~50℃;阴极材料为不锈钢板;电解 方式为先将电压迅速上升至 300V,并保持 5~10s,然后将阳极氧化电压上升至 450V,电解5~10min。

b:工艺参数二:两步电解法,第一步:将铝基工件在 200g/L 的 K2O·nSiO2(钾水玻璃)水溶液中以 1A/dm2的阳极电流氧化 5min;第二步:将经第一步微弧氧化后的铝基工件水洗后在70g/L 的Na3P2O7 水溶液中以 1A/dm2 的阳极电流氧化 15min。阴极材料为:不锈钢板;溶液温度为 20~50℃。

客服

客服